長時間焼鈍を行う鋳鋼製品のコストダウン・リードタイム短縮提案

Before

お客様の図面の中で、長時間焼鈍(例:48時間など)の指示が入っているケースがあります。長時間焼鈍は鋳鋼製品の内部応力を確実に取り、内部のガス(水素)等の残留を防止するために行います。そのため、発電所向けの部品や、プラントの重要部品について長時間焼鈍を指定することがあります。

内部応力やガスの残留は、鋳鋼製品の割れや劣化につながるため、安全性や品質確保の観点から、設計図面の熱処理条件については、過去からずっと長時間焼鈍の条件は変えずに指定し続けることがあります。

![]()

After

ただし、鋳鋼部品メーカーの観点から見ると、熱処理設備の能力アップや材料品質の向上により、従来ほどの長時間焼鈍を必要としなくなっています。この事例においては、48時間の長時間焼鈍を省略し、6時間の焼鈍のみで製作することに成功しました。コスト面でも追加の長時間焼鈍の熱処理コストが削減され、数十万円のコストダウンとなりました。

その他のVA・VE提案改善事例

-

回転体の押し湯設定変更による品質向上

Before 上部外周側に、製品から押湯へと繋がる引け巣発生していました。円形部品などの場合、どのメーカーも円周周りに押し湯を立てる傾向がありますが、押し湯が複数になると鋳鋼製品まで最終凝固位置が被ってしまい、内部不良に […]

2019.01.20 -

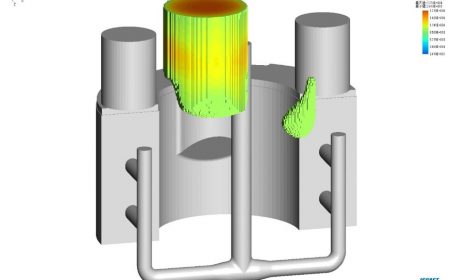

軸受のCAE解析による品質向上事例

Before 製品内部に引け巣発生が課題となっており、凝固解析(CAE解析)を行いました。製品上部も最終凝固位置にかかっており、この位置に巣ができやすくなっていることがわかりました。 After 押湯サイズ変更及び適宜方 […]

2019.01.20 -

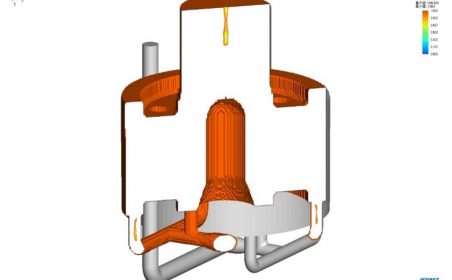

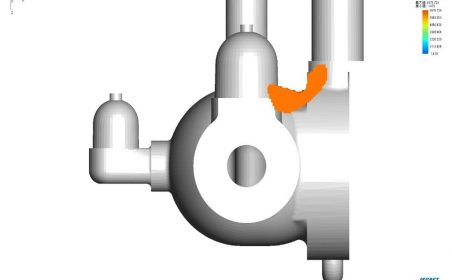

玉形弁 弁箱の品質改善 提案事例

Before 上記は玉型弁 弁箱のCAE解析画面です。最終凝固の箇所が製品内まで来てしまっています(オレンジの箇所)最終凝固位置は巣が出やすいと言え、この状態では押湯の下側に引け巣が発生しやくなってしまいます。 Afte […]

2019.01.20 -

鋳鋼製品の荒加工指定によるリードタイム短縮事例

Before 鋳込み後の鋳鋼製品 鋳鋼・鋳物製品の調達時には、業界内の慣例として、荒加工の手配は調達側が行うことが一般的です。荒化工までの一貫生産に比べると、鋳鋼素材納品後の荒加工発注の手間や、総合リードタイムが非常に長 […]

2019.01.18 -

長時間焼鈍を行う鋳鋼製品のコストダウン・リードタイム短縮提案

Before 焼鈍 6時間 のち 長時間焼鈍 実施 48時間 お客様の図面の中で、長時間焼鈍(例:48時間など)の指示が入っているケースがあります。長時間焼鈍は鋳鋼製品の内部応力を確実に取り、内部のガス(水素)等の残 […]

2019.01.18